かどうかガラスロービング or 短いガラス繊維, プライムグラスファイバー or プレシオ フィブラ デ カルボノ熱可塑性マトリックスに添加される場合、その目的は基本的にポリマーの機械的および構造的特性を改善することです。射出成形用の熱可塑性プラスチックを強化する 2 つの主な方法には、ポリマーマトリックスとの組み合わせ方から提供できる性能レベルまで、多くの違いがあり、一方の繊維形状の方が適している可能性があります。シェーパーによると、短繊維と長繊維の主な違いは、加工の程度です。

長繊維強化熱可塑性プラスチックの加工

長繊維強化熱可塑性プラスチックを加工する主な目的は、強度と靱性を最適化するために重要な繊維の長さを維持することです。繊維の破損はポリマー複合材料の特性に悪影響を与える可能性があり、最終的にはガラス繊維糸を使用する利点が無効になる可能性があります。不適切な取り扱い、ツールやコンポーネントの設計の欠陥、または最適化されていない処理装置やセットアップの使用は、ファイバーの破損につながる可能性があります。

チョップドファイバー強化プラスチックとは異なり、長繊維強化材料は通常、引抜成形によって製造されます。プロセスにはストレッチが含まれますガラスs 放浪する特殊な含浸ダイを通して熱可塑性樹脂を含浸させ(樹脂が繊維を包み込んで結合できるように)、押し出されたストランドを切断してペレットにします。ペレット内の繊維は通常 12 mm です。長い全長は一方向の繊維強化を特徴とします。この長さは、ポリマーが応力をより強い繊維に効率的に伝達できるようにするために重要です。

これらのペレットを射出成形に使用すると、長い繊維が整列してしっかりと巻きつき、強度と靭性をもたらす内部骨格が形成されます。短繊維が充填された材料と比較して、複合材料は長繊維で強化されています。グラスファイバー繊維または炭素繊維は、より高い強度重量比、衝撃靱性、より長い繰り返し疲労寿命、より広い耐熱性とより優れた寸法安定性を提供します。

これらの耐久性のある材料は、金属と同等の構造性能を備えながら、金属よりも軽量であり、射出成形の加工効率の利点を活用できます。1kカーボンファイバークロス鋼よりも 70% 軽く、鋼よりも軽いため、金属の代替品として特に価値があります。アルミニウムは 40% 軽いため、長繊維強化複合材料を自動車、スポーツ用品、航空宇宙、消費財、産業機器などの要求の厳しい部品の製造に使用できます。一般的なベース樹脂には、ポリアミド (PA またはナイロン)、ポリプロピレン (PP)、硬質熱可塑性ポリウレタン (ETPU)、およびポリエーテルエーテルケトン (PEEK)、ポリフタルアミド (PPA)、ポリアミドなどの耐熱性樹脂が含まれます。エーテルイミド (PEI) など。あらゆる熱可塑性プラスチックは繊維で強化できますが、より強化されているため、より高いパフォーマンスを発揮できるものは一部のみです。より正確に言うと、半結晶性樹脂は非晶性樹脂よりも繊維による強化が優れているため、剛性と強度がさらに向上します。

長繊維強化材の加工ポイント

未変性または粒状の粉末充填樹脂と比較して、長繊維強化複合材料の成形には、金型、ゲート、成形装置、および部品設計に関する特定の要件があります。これらの材料の加工に使用されるプロセスも、短繊維強化ポリマーのプロセスとは異なります。

前述したように、ファイバーの長さを維持することが成功の鍵です。繊維長の短縮を引き起こす可能性のある要因としては、射出スクリューからの高圧やせん断、金型やランナー システムの鋭い角などが挙げられます。ファイバーの長さを維持するには、次の 3 つの重要な加工ポイントに注意する必要があります。

1. 金型の材質と設計

金型に影響を与える針状の繊維端が少ないため、長繊維は短繊維よりも金型での摩耗が少なくなりますが、同じ種類の金型鋼は長繊維と短繊維の両方の強化ポリマーに適しています。は P20 金型鋼であり、連続 100,000 回以上の射出に耐えることができます。より高い耐久性が必要な場合 (射出サイクル 100,000 回以上)、H13 クロムモリブデン鋼または A9 空気硬化鋼がより良い選択肢となります。一般に、繊維強化熱可塑性プラスチックの加工には、硬化した金型が最適です。磨耗した金型は、電気めっき技術を使用して修復できます。設計を検証するためにプロトタイプを作成する必要がある場合にも、アルミニウム金型を使用できます。

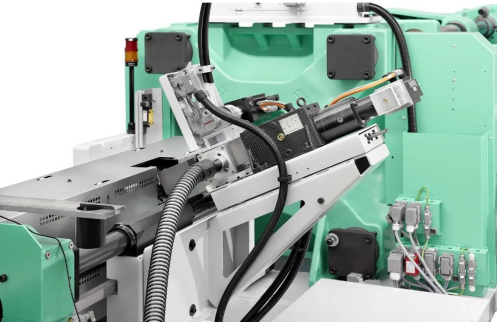

2. 成形設備

長繊維強化熱可塑性プラスチックは、標準的な射出成形装置を使用して加工できます。ただし、繊維の長さを維持し、より高い粘度に対応するために、いくつかの非永続的な変更を加えるだけです。上部に自由な流れを可能にする逆止めリングを備えた低圧または汎用のネジをお勧めします。汎用ノズルを使用できますが、ナイロン ノズルは砂時計の形状 (よだれを防ぐように設計されている) により流れが制限され、せん断が発生し、繊維の摩耗が発生するため避けてください。せん断を軽減するためのもう 1 つのヒントは、逆円錐ノズルの設計を避けることです。一般に、ノズル穴が大きい (最小 5.6 mm) と、粘性のある繊維強化樹脂の通過が容易になります。

どの射出機でも、体積の 60 ~ 70% のみを射出するのが良い経験則です。ショットサイズが大きすぎるとリセット時間が長くなりますが、ショットサイズが小さすぎると材料がバレル内に長く留まり、劣化につながる可能性があります。

3. 加工条件

加工に関する限り、反りとクリープという 2 つの問題に対処することが重要です。一般に、長繊維強化熱可塑性プラスチック部品は、熱可塑性プラスチック部品よりも反りが少なくなります。短いストランドのグラスファイバーフィラメントの巻き付けにより収縮差が減少するため、射出成形された長繊維部品は依然として変形します。その理由の 1 つは、部品の強度を高める一方で、繊維が配向配列に沿って流れるため、異方性が生じる可能性があることです。反りを防ぐために、別のゲート位置または部品設計を使用して、構造負荷に耐えるために高い強度を必要としない領域での過剰な繊維の位置合わせを回避できます。

長繊維の利点をそのままに

長繊維強化複合材料の成形を成功させるには、非強化樹脂および短繊維複合材料に適用できる設計ガイドラインと加工パラメータをある程度変更する必要があります。長繊維強化材を最大限に活用するには(非充填材やグラスファイバーチョップドストランド補強パフォーマンスが高いため)、プロセス全体を通じてベスト プラクティスに従う必要があります。不適切な取り扱い、金型の設計、または装置のセットアップにより長繊維が破損したり位置がずれたりすると、その高強度および高靭性の利点が減少したり、失われることさえあります。

#ガラスロービング#短いガラス繊維#1kカーボンファイバークロス#短いストランドのグラスファイバー#グラスファイバーチョップドストランド補強

投稿日時: 2022 年 10 月 21 日